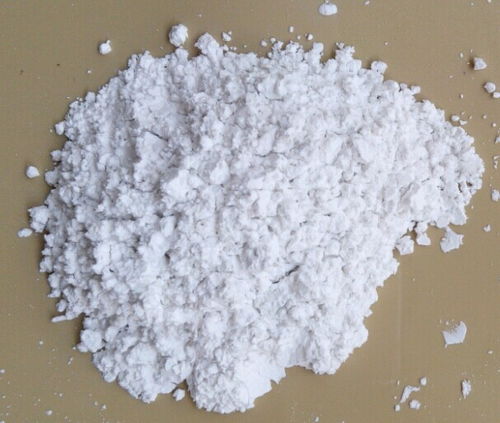

冰晶石化学式为a3AlF6,主要成分是氟化钠和氟化铝。铝电解在生产中起着重要的作用,作为溶解电解质,氧化铝的熔点可以降低,电解过程可以顺利进行。冰晶石熔化过程是铝电解生产的重要环节,其工作条件和工艺参数对电解过程的效率和产品质量有着重要影响。

冰晶石熔化过程主要包括以下步骤:

1.原料准备:将冰晶石、萤石、氧化铝等原料按比例混合,进行粉碎和干燥处理。

2.溶解:将混合原料放入电解槽,通入直流电,使原料在电解槽内溶解。

3.熔融物处理:对熔融物进行澄清、脱气、温控等处理,以保证熔融物质量。

4.熔融物输送:将合格的熔融物输送到电解槽进行电解。

冰晶石熔化工艺的参数主要包括:

熔融温度:冰晶石的熔点为995℃,但在实际操作中为了保证熔融物的流动性和降低能耗,熔融温度通常控制在950980℃之间。

电流密度:电流密度是指单位面积的电流强度,影响熔融物的温度和电解效率。通常电流密度控制在0.51.0 A/cm2之间。

熔炼物的成分:熔炼物的主要成分是冰晶石和萤石,其比例影响熔炼物的物理性质和电解性能。通常,冰晶石和萤石的比例在2.53.5之间。

熔融物的温度:熔融物的温度影响电解效率和产品质量。通常,熔融物的温度被控制在950、980℃。

冰晶石熔化过程的控制主要包括以下几个方面:

温度控制:通过调节电流和电极间隔来控制熔融物的温度。

成分控制:通过调整原料的配比来控制熔融物的成分。

熔融物状态控制:通过调节电流密度和熔融物温度来控制熔融物的流动性和澄清度。

环境控制:通过通风除尘措施控制熔化车间的环境污染。

冰晶石熔化过程涉及高温、高压和有毒有害物质,必须严格遵守安全操作规程。主要包括:

穿戴必要的防护装备,如防高温服和防毒面具。

严格按照操作规程操作,不得擅自更改工艺参数。

定期检查设备和设施,确保安全运行。

冰晶石熔化过程是铝电解生产的重要环节,其工作条件和工艺参数对电解过程的效率和产品质量有着重要影响。通过严格控制工艺参数和加强安全管理,可以确保冰晶石熔化过程的顺利进行,为铝电解生产提供高质量的熔体。