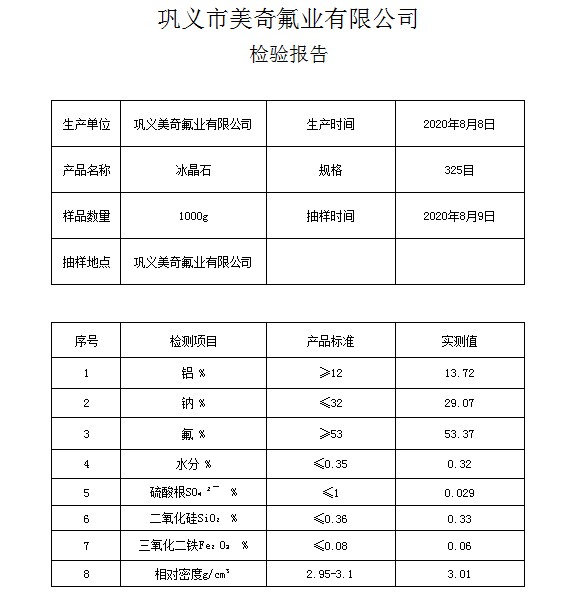

氟铝酸钠简介

氟铝酸钠是一种化学品,俗称冰晶石或者钠冰晶石,化学式Na3AlF6。主要用作电解炼铝时的助熔剂、农作物的杀虫剂、搪瓷釉药的熔融剂及乳白剂。氟铝酸钠是一种无色单斜结晶,常因含有杂质而呈灰白色、淡黄色、淡红色甚至黑色。常呈不可分割的致密块体,有玻璃光泽。微溶于水,水溶液呈酸性。遇硫酸放出剧毒的氟化氢气体。氟铝酸钠属于化工产品。

氟铝酸钠制备

一种制备方法如下步骤:

1、氟化钠与氟化铝进行反应,再经过滤、干燥,制得成品。

2、干法 气态氟化氢在400~700°C通过氢氧化铝,生成氟铝酸,然后与碳酸钠高温反应,再经过滤和烘干得冰晶石成品。

另一种氟铝酸钠的生产方法,它包括如下步骤:

1、将无水氢氟酸加入水中,在常温常压下,溶解生成质量分数为40%的氢氟酸备用;

2、在常温常压下,将氢氧化铝和氢氧化钠按比例加入反应槽内搅拌反应生成偏铝酸钠;

3、将步骤1中备用的40%氢氟酸加入步骤2中反应槽内与偏铝酸钠反应,生成粗产物;

4、将粗产物沉淀、离心、分离,洗涤、干燥处理即得成品氟铝酸钠。

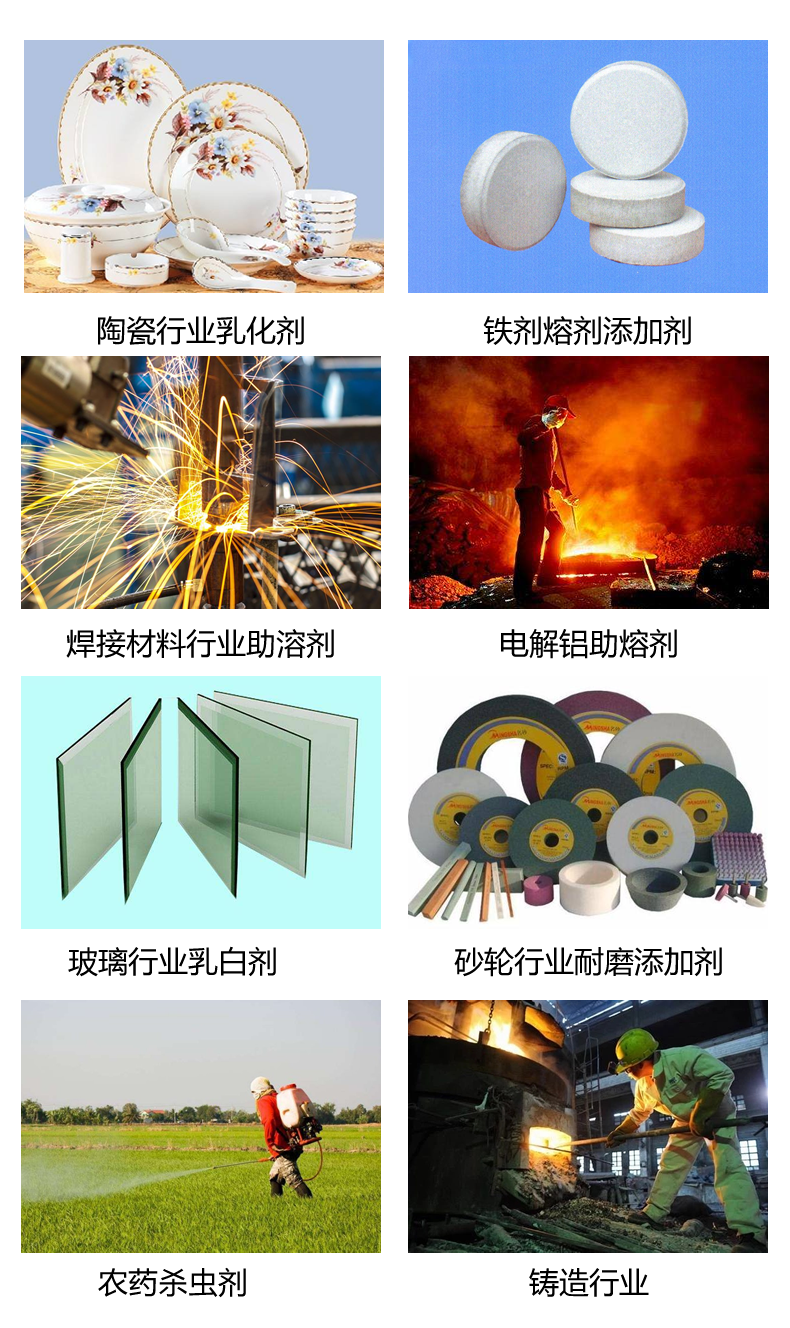

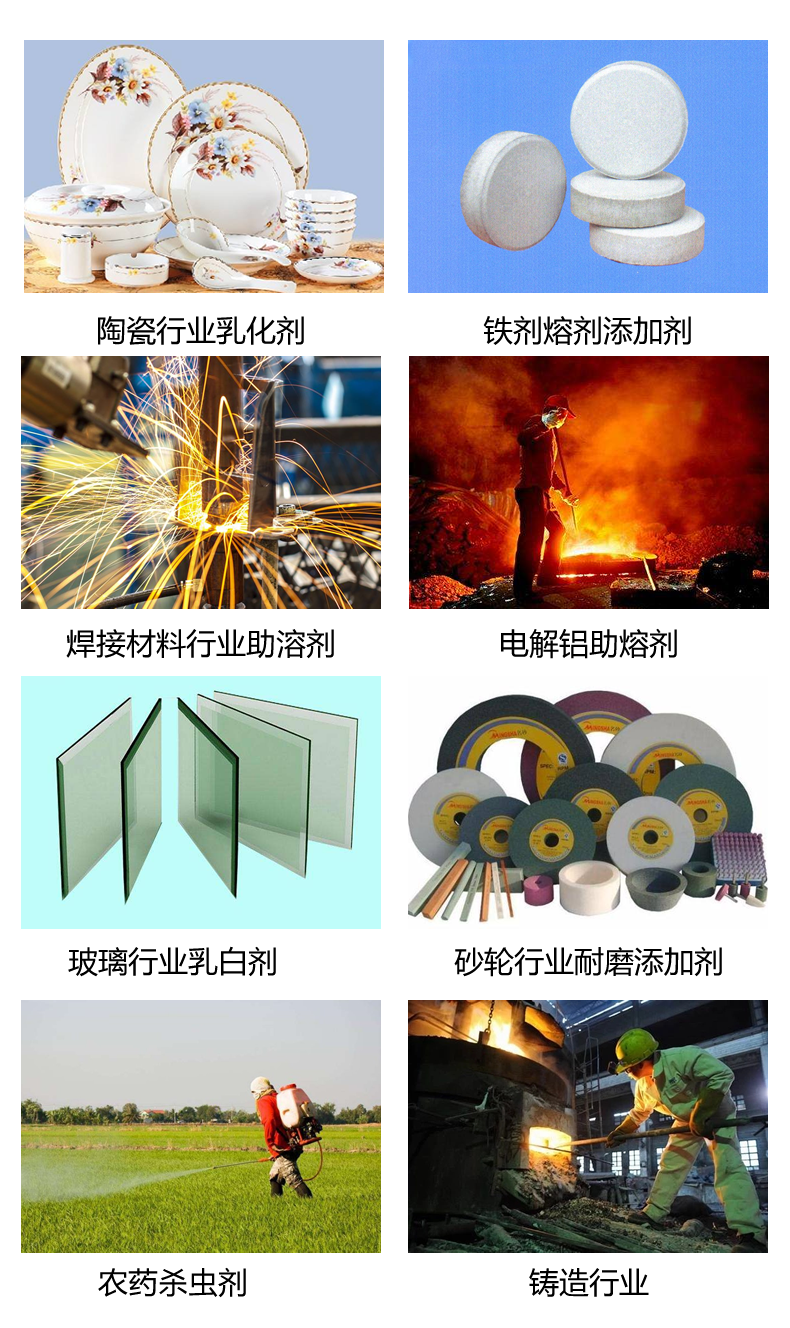

氟铝酸钠用途

氟铝酸钠也叫氟合铝酸钠,或者氟和铝酸钠,铝氟酸钠、氟氯酸钠等,主要用作电解炼铝时的助熔剂、农作物的杀虫剂、搪瓷釉药的熔融剂及乳白剂。也用于制造乳白玻璃,以及铝合金分析报告、铁合金工艺和沸腾钢生产中的电解液及砂轮的配料行业报告等用途。

氟铝酸钠应用

一、用于制备一种用于钢材溶剂法热镀高铝含量合金镀层的助镀剂

为了解决溶剂法热镀钢结构和零部件无法浸镀高铝含量合金镀层的问题,而CN201410274999.9提出的一种适用于溶剂法热镀高铝含量合金镀层的助镀剂。技术方案是,本发明助镀剂的不同于以往的助镀剂特点在于利用无机物在高温下的强还原性,在高温浸镀时将钢材表面残余的氧化物还原,从而获得“干净洁净”的界面,钢材和合金液体获得良好的浸润性。该助镀剂的配方包含硼氢化钾、氢氧化钠、氯化钙、氟化钾、氯化锂、氟铝酸钠、氟钛酸钾、非离子表面活性剂,其特征在于该助镀剂的具体成分的含量是(g/L):

硼氢化钾:20~60g/L;

氢氧化钠:1~10g/L;

氯化钙:20~40g/L;

氟化钾:10~40g/L;

氯化锂:3~20g/L

氟铝酸钠:2~12g/L;

氟钛酸钾:5~30g/L;

非离子表面活性剂:1~10g/L;

其余为水。将上述成分制备成水溶液,即为助滤剂。本发明配方能在高温浸镀时将钢材表面残余的氧化物还原,从而获得“干净洁净”的界面,钢材和合金液体获得良好的浸润性。它能改善和克服传统工艺氯化锌铵容易和铝反应的缺点,使得溶剂法热镀钢结构和零部件的表面能够镀上一层高铝含量的合金镀层,满足更加严苛的耐蚀性和质量标准要求。本发明助镀剂的生产工艺简单,在预镀件上形成均匀盐膜。热镀时,不与锌液中铝反应,助镀剂中的氟铝酸钠能清除锌液表面的氧化铝膜,避免漏镀现象,镀层表面光亮。

二、用于制备一种用于废铝回收加工的除铁剂

对于铝工业生产中,废铝的比重较大,能够更好的废铝回收是一项重大的研究项 目。对于铝加工工业生产中,铝合金切屑物在回用铝中占重大比例,由于切屑过程中伴随着 铁的含量上升,如钻中孔料和机加工中嵌件料等等。在废铝的重熔过程中,浆状底液加入法 是实收率最高的方法,其要点是在底液(这个底液就是熔融状态的铝水,相当于引子的作用,使我们的铝合金切屑物更容易熔化)处在半熔融的温度范围时进行搅拌,调整喷嘴器控 制温度,使之保持糊状,分批装入铝屑,边装入边进行搅拌,直到全部铝屑全部装入并成浆状物,然后升温,完全溶化后用溶剂处理出炉。但是由于大量切屑物的进入,使回收后铝合 金含铁量远远超过产品工艺要求,因此需要对铁进行去除处理。CN201711492814.1提供了一种用于废铝回收加工的除铁剂。由如下重量份的物质组成:40~45份氯化钠、28~32份硫酸钾、10~15份氟硅酸钠、6~9份焦磷酸钠、8~12份氟铝酸钠、 3~6份云母石粉。本发明合理搭配了氯化钠、硫酸钾、氟硅酸钠、焦磷酸钠、氟铝酸钠、云母石粉几种成分,在废铝重熔的过程中,能有效的包裹在切屑物中的铁屑表面上,随后被包裹的铁屑随着非金属渣子一起上浮到溶体表面,完成了除铁操作。本发明除铁剂具有除铁效率高、效果好的优点,极具推广使用价值。

三、用于制备一种铝硅合金精炼剂

CN200810013117.8提供一种用氟铝酸钠制造铝硅合金精炼剂的方法。通过如下技术方案得以实现的;精炼剂由氯化钾、氯化钠、氯化锌、氟铝酸钠、氟硅酸钠、硝酸钠、石墨粉、木碳粉、六氯乙烷、 氟硼酸钠、氟钛酸钾配制而成。其原料的配比是:氯化钾为15~30氯 化钠15~30%,氯化锌2~8%、氟铝酸钠2~8%、氟硅酸钠2~8%、硝酸 钠5~15%、石墨粉0.5~2%、木碳粉1~10%、六氯乙烷5~15%、氟硼 酸钠1~10%、氟钛酸钾1~10%。以上配方中采用的比例为重量百分比。其制造方法是:将氯化钾、氯化钠、氯化锌、氟铝酸钠、氟硅酸钠、 硝酸钠、石墨粉、六氯乙烷、氟硼酸钠、氟钛酸钾按各自比例混合搅拌, 然后进行粉碎,粉碎后混合料的粒度为80~100目。然后再将木碳粉碎 成粉,其粒度为10~20目。然后将木碳粉按比例加入到混料中,继续 搅拌使其均匀混合。将混合后的混合料压制成块,块重0.25~0.5公斤, 密度为180~250Kg/m3。再将混合料块在220~260℃温度下烘烤8~12 小时后,放入干燥容器中封存。即制成精炼剂。精炼剂的使用方法是,在铝合金熔液为720~760℃时,将精炼剂块 投入到坩埚内,进行反应。精炼剂的投放比例是铝合金熔液的0.5~ 1.0%。反应时间为10~25分钟。然后静止3~5分钟,再将漂浮渣除掉,然后浇铸产品。本产品方法简单,易于实施,采用本方法生产的精炼剂用于铝硅合 金的铸造,不会在铸件表面产生气孔,铸件内氧化夹杂物的含量显著降 低,大幅度提高铸件质量。气孔度可降至1~2级。氧化夹杂物在2级左右。对比现有精炼剂及处理方法,具有显著的积极效果。